A calandra CNC está fora da sua linha de produção ou você sente que suas curvas metálicas poderiam sair mais precisas e rápidas?

Muitas indústrias enfrentam desperdício de material, retrabalho constante e dificuldade em manter a uniformidade entre peças: problemas que atrasam pedidos e elevam custos sem necessidade.

No Brasil, essa realidade começa a mudar: 52% das empresas já usam ferramentas automatizadas e sabem tirar proveito delas, contra apenas 28% em outros países, segundo o estudo “OTRS Spotlight: IT Service Management 2023”.

Com essa vantagem em automação, a calandra CNC surge como solução para reduzir falhas, acelerar processos e garantir resultados em larga escala.

Neste artigo, vamos mostrar como a máquina funciona, quais tipos estão disponíveis, em quais setores ela faz diferença e como escolher o modelo certo para a sua produção.

Já imaginou ter curvas perfeitas em todas as peças sem depender só da habilidade do operador? Continue lendo e descubra como!

Leia também: Guilhotina hidráulica: principais usos, benefícios e como escolher a melhor opção

Uma calandra CNC é uma máquina usada para curvar chapas metálicas em formas cilíndricas ou curvas específicas. Além de curvar, esse tipo de maquinário também pode desempenar a chapa.

O diferencial está no controle numérico computadorizado (CNC), que comanda os rolos da máquina com precisão, automatizando o processo de conformação.

A estrutura básica inclui rolos superiores e inferiores que aplicam pressão sobre a chapa. O funcionamento começa com a programação da peça em softwares CAD/CAM, em que se definem o raio de curvatura, a espessura da chapa, a velocidade e o tipo de material.

Com a chapa posicionada entre os rolos, o equipamento realiza o rolamento de acordo com esses parâmetros. Para curvaturas complexas, o sistema pode dividir o processo em múltiplos passos, a fim de evitar danos à peça, como trincas ou empenamentos.

As principais diferenças entre a calandra convencional e a calandra CNC envolvem nível de automação, grau de precisão, ritmo de produção, tempo de preparação, complexidade das peças e investimento.

Considerando que a automação vem transformando a indústria brasileira, com mais da metade das empresas já adeptas às ferramentas automatizadas, isso deixa o país à frente de muitos mercados internacionais.

E quando se fala em curvatura de chapas e perfis, a diferença entre processos manuais e automatizados fica ainda mais evidente.

A calandra manual depende totalmente da atuação humana e atende melhor volumes pequenos, enquanto a sua versão CNC utiliza controle computadorizado para garantir repetição exata e desempenho superior em séries maiores.

Em termos de precisão, a calandra CNC mantém medidas uniformes e curvas idênticas, com variação quase nula entre as peças. Já a manual está sujeita à habilidade do operador, o que gera resultados menos consistentes.

Quanto à complexidade, a versão computadorizada permite criar formas detalhadas, curvas acentuadas e ângulos difíceis de obter manualmente.

Na produtividade, a CNC trabalha em ritmo constante e reduz paradas, enquanto a convencional demanda atenção contínua, o que limita o volume produzido.

O tempo de preparo também muda: a CNC exige configuração inicial, mas depois realiza o processo com pouca intervenção. A manual tem início rápido, porém requer ajustes frequentes durante a operação.

Por fim, há a questão do custo. A calandra convencional requer menor investimento inicial e atende bem oficinas pequenas. Já a CNC demanda mais recursos, mas o retorno vem com o tempo, graças à redução de desperdício e ao ganho de produtividade.

As calandras CNC variam conforme o número de rolos e o tipo de material processado.

Tipos de calandras CNC por número de rolos:

Tipos de calandras CNC por aplicação de material:

A calandra CNC tem presença marcante em setores que trabalham com chapas e perfis metálicos.

Construção civil, indústria naval e automotiva dependem desse equipamento para dar forma a estruturas curvas e componentes metálicos com alto nível de repetição e controle.

Na construção civil, a calandra é usada para curvar vigas, colunas e perfis metálicos que formam fachadas, marquises e coberturas. O processo proporciona encaixes mais precisos e ajuda a reduzir o número de soldas.

Além disso, ela amplia as possibilidades de design, o que viabiliza a construção de estruturas metálicas com linhas mais modernas.

No setor naval, a calandra CNC molda chapas e perfis que compõem cascos, conveses e outras partes estruturais de embarcações. A curvatura uniforme é indispensável para o encaixe das peças e para manter o alinhamento do conjunto durante a montagem do navio.

Na indústria automotiva, o equipamento é usado na produção de carrocerias, chassis e tubos de escape. O controle numérico garante que cada peça saia igual à anterior, mantendo o padrão exigido pelo setor.

Aproveite e confira nossas dicas sobre manutenção de máquinas industriais:

Antes de investir em uma calandra CNC, é importante entender quais fatores influenciam no desempenho e na adequação da máquina ao seu tipo de produção. A escolha errada pode gerar desperdício de material, perda de tempo e custos maiores com manutenção.

O primeiro ponto a avaliar é a capacidade de dobra e o tamanho da calandra CNC. Verifique sempre se as dimensões da máquina são compatíveis com o espaço disponível e com o tamanho das peças que serão conformadas.

Cada equipamento é projetado para um limite específico de espessura e para certos tipos de metal, como aço carbono, inox ou alumínio.

Trabalhar fora desses parâmetros pode comprometer a qualidade da curvatura e reduzir a vida útil do aparelho. Por isso, o ideal é considerar o tipo de material predominante na sua linha de produção antes da compra.

O diâmetro dos cilindros define o raio mínimo de curvatura que a calandra CNC consegue atingir. Cilindros maiores suportam chapas espessas, mas exigem mais espaço e energia. Já os menores oferecem maior rigor em curvaturas delicadas.

Avalie também o alcance dos rolos, pois ele influencia a flexibilidade de formatos que a máquina consegue produzir.

Em caso de dúvidas, consulte o fabricante ou um técnico especializado para definir o modelo mais adequado ao seu negócio.

A calandra CNC transforma a maneira como indústrias trabalham com chapas e perfis metálicos. Ela elimina grande parte das falhas comuns, diminui o retrabalho e mantém a uniformidade mesmo em séries maiores.

Além disso, a variedade de modelos (de 2, 3 ou 4 rolos, para chapas ou tubos) permite adaptar a produção às necessidades de cada setor.

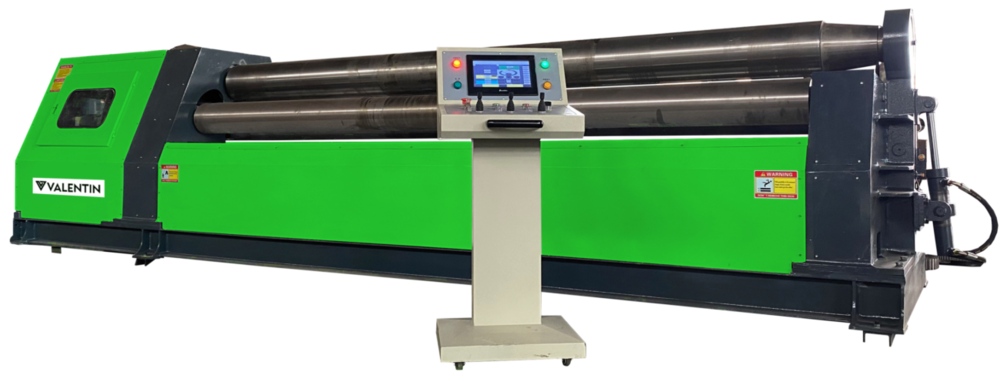

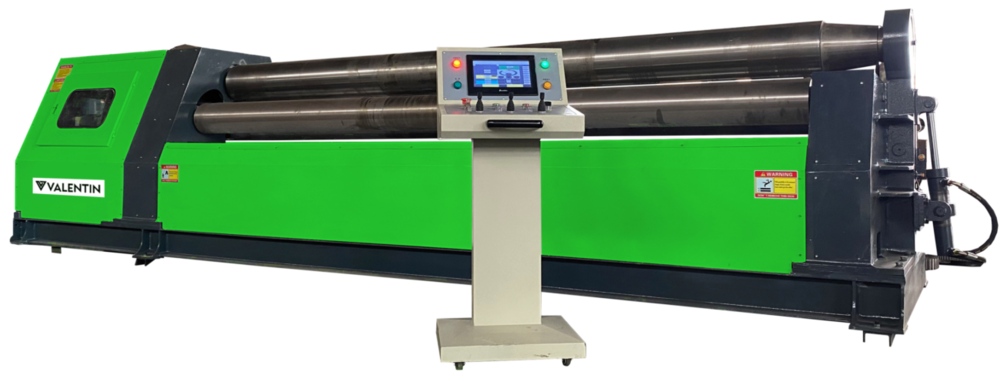

Na Valentin Performance Industrial, a experiência do cliente começa com condições de financiamento flexíveis, permitindo a aquisição da calandra CNC em até 60x, sem pesar no fluxo de caixa.

As máquinas estão disponíveis a pronta entrega, garantindo que sua linha de produção não pare e que o investimento seja aproveitado rapidamente.

Além disso, a Valentin oferece assistência técnica especializada, com retorno máximo em até 24 horas após a solicitação.

Gostou do conteúdo? Siga nossas redes sociais e acompanhe tudo o que a tecnologia CNC pode fazer pela sua fábrica!