A máquina de corte industrial é um equipamento fundamental para empresas que trabalham com chapas metálicas e perfis tubulares, especialmente em operações que exigem precisão, repetibilidade e eficiência produtiva.

Em um cenário industrial cada vez mais competitivo, compreender como cada tecnologia de corte funciona e quais benefícios oferece é essencial para acertar no investimento e aprimorar o desempenho do chão de fábrica.

Quer descobrir quais máquinas podem transformar o rendimento da sua linha de produção? Acompanhe este conteúdo!

Uma máquina de corte industrial é um equipamento projetado para separar, perfilar ou contornar materiais metálicos por meio de diferentes fontes de energia.

Ela opera com alto nível de controle, permitindo processar chapas de várias espessuras, reduzir desperdícios e manter a regularidade do acabamento ao longo de grandes volumes de produção.

O equipamento é utilizado em setores como automotivo, aeronáutico, naval, metalmecânico, construção civil e fabricação de componentes especializados.

O corte a laser utiliza feixes de luz concentrada para realizar cortes de alta precisão. É indicado para chapas finas e médias, oferece excelente acabamento e mantém baixa zona afetada pelo calor.

O corte por plasma opera com um jato de gás ionizado em alta temperatura, podendo ser usado para chapas médias e grossas. É uma tecnologia reconhecida pela robustez, boa velocidade e boa relação custo-benefício.

O oxicorte aplica uma reação de combustão entre oxigênio puro e um gás combustível. É adequado para espessuras elevadas, especialmente em aços carbono. Apesar de ser mais lento, permite cortes em grande escala com investimento inicial reduzido.

O jato d’água utiliza água em alta pressão, com ou sem abrasivo, para realizar cortes a frio. Como não gera calor, é indicado para materiais sensíveis a deformações térmicas e para peças que exigem acabamento mais limpo.

A precisão varia conforme a tecnologia aplicada. O corte a laser oferece o melhor nível de detalhamento, permitindo geometrias complexas e pequenos raios internos.

O jato d’água, por sua vez, apresenta boa precisão em materiais especiais, embora com velocidade inferior.

Já o plasma entrega precisão intermediária, suficiente para a maioria das aplicações estruturais. O oxicorte é o menos indicado para cortes que exigem acabamento fino, sendo utilizado principalmente em espessuras extremas.

A velocidade também muda de acordo com a espessura e o material. O laser é rápido em chapas finas e médias.

O plasma se destaca em cortes de espessuras intermediárias, enquanto o oxicorte atende demandas que priorizam capacidade e baixo custo. O jato d’água é mais lento, mas compensa pela versatilidade.

Quanto aos custos, o laser exige maior investimento inicial, porém reduz retrabalho e desperdício, o que é fundamental para as operações do chão de fábrica.

O plasma apresenta ótimo equilíbrio entre custo e desempenho. O oxicorte é o mais acessível para espessuras muito elevadas.

Por fim, o jato d’água tem custo operacional mais alto devido aos abrasivos e ao consumo energético, mas atende nichos específicos nos quais o processo térmico não é permitido.

Confira também: Peças de reposição industrial, acessórios e consumíveis para máquinas

Na indústria aeronáutica, o corte a laser fornece precisão necessária para componentes leves e complexos. O jato d’água também é utilizado em materiais sensíveis ao calor, como ligas especiais.

Na indústria automotiva, laser e plasma se destacam na fabricação de peças estruturais, reforços e componentes estampados. O laser é bastante usado em geometrias detalhadas e cortes repetitivos.

No setor naval, o plasma e o oxicorte são essenciais para chapas grossas de aço carbono e estruturas de grande porte, enquanto o laser contribui para peças auxiliares e componentes de menor espessura.

Na construção civil, plasma e oxicorte são utilizados em perfis estruturais, vigas, reforços e chapas de projetos metálicos. Dependendo da aplicação, o laser pode ser aplicado em itens padronizados com alta demanda de precisão.

A escolha da tecnologia deve considerar alguns fatores essenciais. O primeiro é a espessura do material utilizado no processo.

Chapas finas e médias, que exigem precisão, tendem a se beneficiar do corte a laser. Chapas médias e grossas encontram melhor custo-benefício no plasma. Já o oxicorte atende aplicações de espessuras extremas.

Outro critério é o nível de detalhamento exigido pela geometria da peça. Projetos complexos demandam alta repetibilidade e estabilidade dimensional, o que favorece o laser e o jato d’água.

O volume de produção também influencia. Linhas de alto rendimento exigem equipamentos com maior velocidade e menor tempo de setup.

O suporte técnico, a durabilidade e a disponibilidade de peças de reposição devem ser avaliados para reduzir paradas inesperadas.

A manutenção preventiva é fundamental para prolongar a vida útil dos componentes e manter o desempenho do equipamento.

A limpeza periódica, a verificação dos sistemas ópticos, a inspeção de consumíveis e o alinhamento de fontes de energia são rotinas que evitam paradas inesperadas. Para plasma e oxicorte, o controle dos bicos e eletrodos garante cortes mais estáveis.

No jato d’água, o monitoramento de bombas e abrasivos preserva a eficiência.

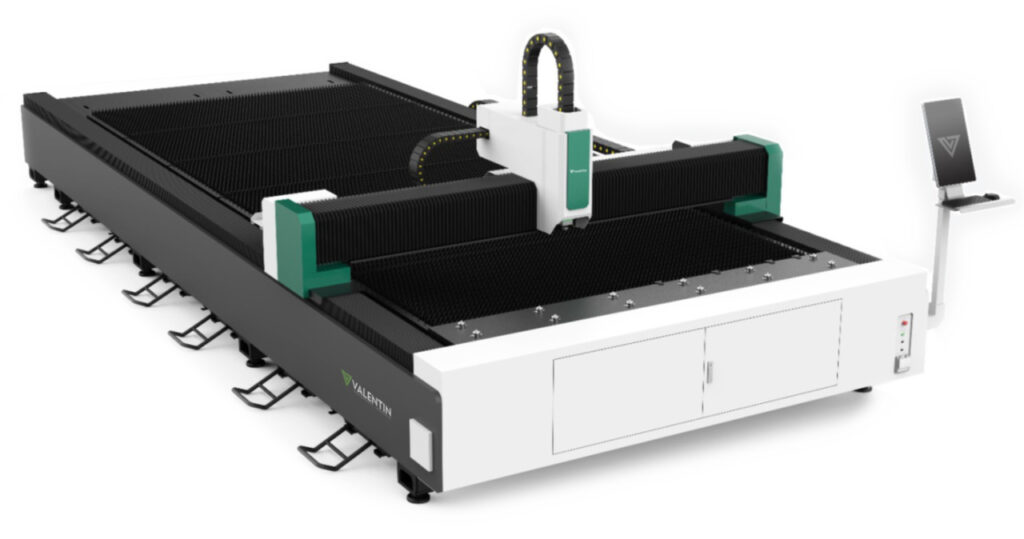

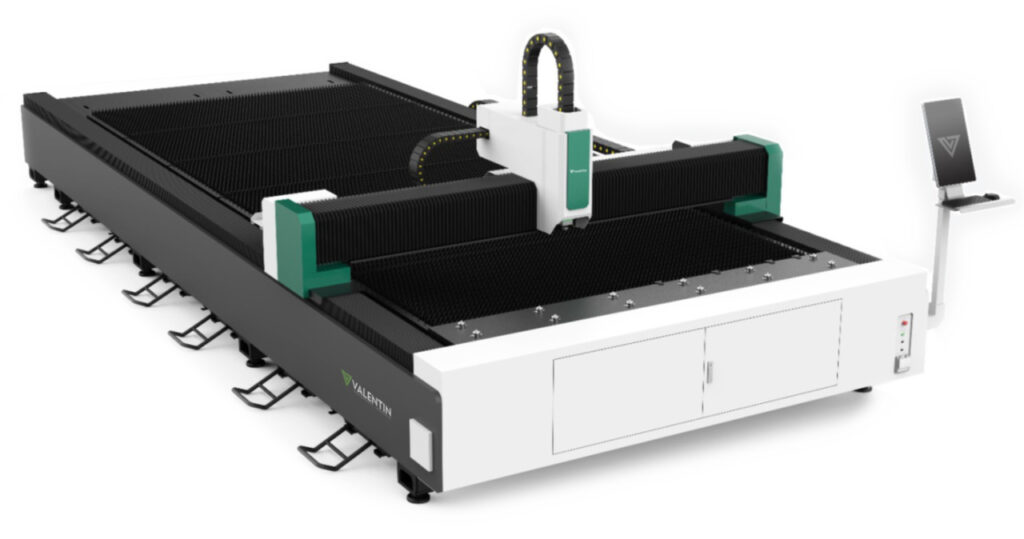

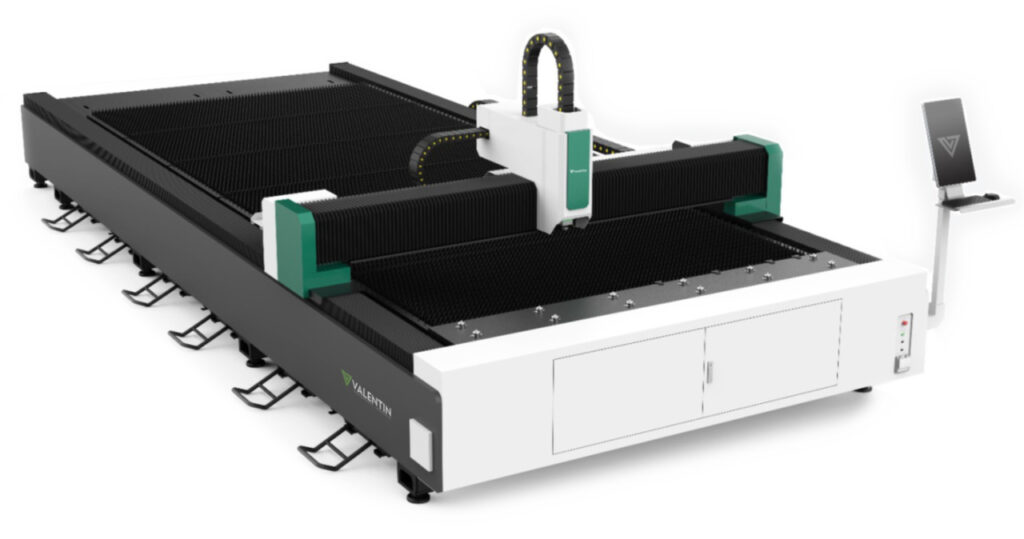

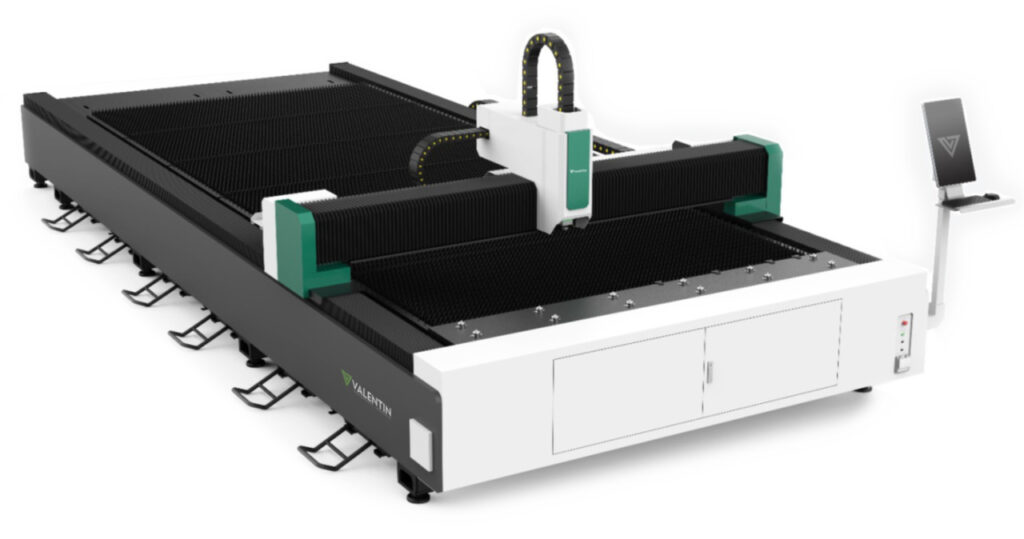

A Valentin Performance Industrial oferece uma linha completa de soluções voltadas ao corte industrial, com equipamentos desenvolvidos para atender diferentes demandas produtivas.

O portfólio inclui máquinas de corte a laser de fibra óptica com alta precisão e desempenho estável, indicadas para chapas finas e médias.

A empresa também oferece tecnologias voltadas ao processamento de tubos e perfis metálicos, com foco em produtividade, confiabilidade e rendimento operacional.

No showroom da Valentin, é possível conhecer de perto cada equipamento e entender como os recursos de automação e controle contribuem para melhorar o fluxo produtivo.

As tecnologias de corte desempenham papel central no setor metalmecânico e influenciam diretamente a qualidade, o ritmo e o custo da produção.

Cada processo apresenta vantagens específicas, que devem ser avaliadas conforme a espessura do material, o nível de precisão exigido e o volume de trabalho.

A Valentin oferece máquinas projetadas para entregar precisão, repetibilidade e suporte técnico especializado. A equipe acompanha o cliente desde a escolha da tecnologia até o pós-venda, garantindo que cada solução seja aplicada de forma eficiente.